LWGQ气体型涡轮流量计是一种精密流量测量仪表,与相应的流量积算仪表配套可用于测量气体的瞬时流量和累计流量。广泛用于石油、化工、冶金、科研等领域的一般气体、天然气、煤气等气体计量、控制系统。一体化涡轮流量计结构为防爆设计,可以显示流量总量,瞬时流量和流量满度百分比。电池采用长效锂电池,多功能显示表电池使用寿命也可达到24个月以上。一体化表头可以显示的流量单位众多,有立方米,加仑,升,标准立方米,标准升等,可以设定固定压力、温度参数对气体进行补偿,对压力和温度参数变化不大的场合,也可使用仪表参数设定进行固定补偿积算。

一、结构

传感器的结构如图1所示,它主要由壳体、前导向架、叶轮、后导向架、压紧圈和带放大器的磁电感应转换器等组成;

二、工作原理

当被测流体流经传感器时,传感器内的叶轮借助于流体的动能而产生旋转,叶轮即周期性地改变磁电感应系统中的磁电阻,使通过线圈的磁通量周期性地发生变化而产生电脉冲信号,经放大器放大后传送至相应的流量积算仪表,进行流量或总量的测量。

三、外形尺寸

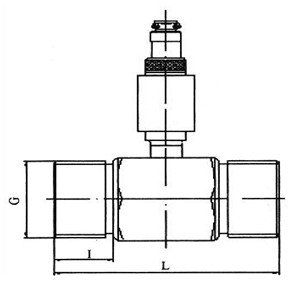

1、公称通径DN15~25(公称压力PN6.3Mpa 见图2,表3)

公称通径 DN(mm) | 尺寸 | |||

G | I(mm) | L(mm) | 重量(kg) | |

15 | G1" | 18 | 75 | 1.1 |

25 | G1 1/4" | 23 | 100 | 1.7 |

2、公称通径DN40~300(见图4,表5)表5

尺寸(mm) 公称通径 DN(mm) | D1 | D2 |

d

|

N | L | 重量(kg) |

40 | 145 | 110 | 18 | 4 | 140 | 9 |

50 | 160 | 125 | 150 | 11 | ||

80 | 195 | 160 | 8 | 200 | 14 | |

100 | 215 | 180 | 18 | 220 | 17 | |

150 | 280 | 240 | 22 | 300 | 22 |

注:1.法兰连接尺寸JB/T81-1994或JB/T79-1994

2.公称通径DN40~80,在公称压力PN1.6Mpa和PN2.5Mpa时,法兰连接尺寸DN100~200中,带括号者为公称压力PN2.5Mpa的法兰尺寸。DN250,300公称压力PN1.6Mpa。

3.一般出厂产品配公称压力PN1.6Mpa的法兰。

四、安装

1. 安装的场所

传感器应在被测气体的温度为-20~+60℃,环境相对湿度不大于95%的条件下工作。从维护方便角度考虑,应安装在容易拆换和避免配管振动或配管有应力影响的场所。考虑到对放大器的保护,应尽量避免使它受到强的热辐射和放射性的影响。同时,必须避免外界强电磁场对检测线圈的影响,如不能避免时,应在传感器的放大器上加设屏蔽罩,否则干扰将会严重影响显示仪表的工常工作。

2. 安装的位置

传感器应水平安装,安装时传感器上的指示流向的箭头应与流体的流动方向相符。

3. 配管要点

(1) 为了清除气体涡流和断面流速不均匀对测量的影响,应在传感器进出口处安置必要的直段或整流器。一般要求上游部分(进口处)的直管段为(15~20)D(D为传感器公称通径)。下游部分(出口处的直管段长度为2~5D),而直管管径和传感器通径要一样。

此外还应根据传感器前面配管的状态来决定上游部分的直管段长度,

调谐收缩时:L=15D 单弯管接头时:L=20D

双弯管接头时:L=25D(一个平面)

L=30D(二个平面)

直角弯管接头时:L=40D 有直截止阀时:L=20D(阀门全开)

L=50D(阀门半开)

另外,为了更有效地清除涡流,提高测量精度,可在上游部分的直管段转入一束导管组成的整流器。法语上整流器后上游部分的直管段长度为(10~20)D。

(2) 为了清除流体中的杂质,确保传感器的正常工作,提高传感器的寿命,在传感器前的管路上应装上目数为40-80目/厘米2的过滤器。一般情况下通径大的目数稀,通径小的目数密。为保证传感器正常运行,还应根据实际使用情况选用过滤网的目数。

(3) 焊接传感器进口法兰时,必须注意管内无突出部分。当连接进口法兰时,两法兰外周要完全吻合,垫圈不能暴露在管内。偏心异径接头将会引起流速不均匀分布现象,故不能使用。

(4) 为了保证工作通径下检修的需要,变送器前后管道上应安置切断阀门(截止阀),同时应设置旁通管道。流量控制阀要装在传感器的下游。传感器使用时上游所装的载止阀必须全开,避免上游部分的流体产生紊流现象。

(5) 通过传感器的流量过大时(超过流量范围上限),轴承将因转速过高而加快磨损。为此,在预计有过大流量的情况时,可利用安置在下游部分的流量控制阀调节流体流量。

(6) 在新管路上安装传感器时,为避免管路中杂质进入传感器,应先用一根空管子代替传感器等运行一段时间后,确认杂质已排除再换上传感器。

3、使用和维护

1. 传感器应按照铭牌上的标准流量范围、公称压力及流向标记安装使用。

2. 传感器应在流体温度为-20~+60℃、环境温度-20~+55℃环境相对湿度不大于95%的条件下工作。

3. 传感器的使用期在正常情况下,一般为半年至一年,视工作条件的恶劣程度而定。并应定期进行拆洗。如发现轴或轴承有严重磨损时,应进行更换并重新标定。

产品合格证必须妥善保管,以防传感器的仪表常数等数据遗失。

规格 型号 | 工况流量范围(m3/h) | 流体温度℃ | 环境温度(℃) | 相对温度 (℃) | 公称 压力PN (MPa) | 最大压力损失(KPa) | ||

基本误差限±1%* | 基本误差限 ±1.5% | 基本误差限 ±2.5% | ||||||

LWGQ-15 |

|

| 1.5~7.5 | -20~+60 | -20~+50 | ≤95% | 6.4 | 1 |

LWGQ-25 |

|

| 4.2~42 | 0.7 | ||||

LWGQ-40 | 8.4~84 | 8.4~160 | 6.5~200 | 1.0 | 0.6 | |||

LWGQ-50 | 16.8~168 | 16.8~336 | 11~336 | 0.5 | ||||

LWGQ-80 | 34~340 | 34~680 | 34~1000 | 0.7 | ||||

LWGQ-100 | 51~510 | 51~1020 | 51~1850 | 0.7 | ||||

LWGQ-150 | 98~980 | 98~1960 | 130~3000 |

| ||||

LWGQ-200 | 170~1700 | 170~2550 | 140~4000 |

| ||||

LWGQ-250 | 200~2000 | 200~3450 | 200~6000 |

| ||||

LWGQ-300 | 400~4000 | 400~6000 | 250~7500 | 0.8 | ||||

型号 | 规格代号 | 说明 | ||

LW | 涡轮流量仪表 | |||

| G | 传感器 | ||

| Q | 气体 | ||

公称通径 | -15 | 15mm(管螺纹G1”) | ||

-25 | 25mm(管螺纹G11/4”) | |||

-40 | 40mm(法兰型) | |||

-50 | 50mm(法兰型) | |||

-80 | 80mm(法兰型) | |||

-100 | 100 mm(法兰型) | |||

-150 | 150mm(法兰型) | |||

-200 | 200 mm(法兰型) | |||

-250 | 250 mm(法兰型) | |||

-300 | 300 mm(法兰型) | |||

型式代号 | A | 精度2.5% | ||

B | 精度1.5% | |||

C | 精度1%* | |||

输出信号 | P | 脉冲输出 | ||

I | 4~20mA输出 | |||

T | 累积流量指示(电池供电5年以上) | |||

R | 脉冲输出和4~20mA输出(智能型) | |||

M | 脉冲输出、4~20mA输出和LCD显示(智能型) | |||

公称压力 | C1 | PN1.0MPa | ||

C2 | PN1.6MPa | |||

防爆要求 | /NE | 不防爆 | ||

/EX | 防爆等级dⅡBT4 | |||

特殊选项 | /□ | 例:高压等 | ||

1、故障及故障排除方法

传感器的故障一般可归纳为三点:第一、传感器或配套的显示仪表没有输出信号;第二、流量为零仍有信号输出;第三、指示流量与实际流量不符。这些故障代表原因大致如表6:

故障现场 | 故障原因 | 排除方法 |

没有信号输出 | 接线不对 叶轮卡死不转 检测线圈断路或短路 前置放大器不良 前置放大器没有电源或电源电压太低 显示仪表本身有故障 | 检查接线是否正确 检查管道内是否有杂物 检修放大器 检修放大器 检修放大器或提高电源电压规定要求 检修显示仪表 |

流量为零时 | 外界强电磁场干扰 管道震动引起叶轮来回摆动 管道震动引起磁钢与线圈之间有相对运动 | 检查屏蔽线接地是否良好或排除干扰 消除管道震动 消除管道震动 |

| 指示流量与实际流量不符 | 第二故障原因引起 前置放大器不良 空气或蒸气混入管道 出口压力过低 轴承磨损 叶轮附着杂质、赃物 配管不良 显示仪表故障 | 消除管道震动 检修放大器 安装空气分离器 增加压力 更换轴承 清洗管道 重新配管 检修显示仪表 |

2、现场显示表头概述

现场显示表与涡轮流量传感器通过M14×1螺纹座相连,螺纹应尽量拧到底,否则会漏计频率信号,造成测量误差。

对于电池供电的智能涡轮表,打开前盖,把电源开关跳线(2-7)插上,即可进行工作。

3、传感器的维护与仪表系数的修正

传感器应按照检定证书上规定的流量范围、公称压力及传感器上的流向标记安装使用。

传感器应在流体温度为-20~60℃、环境温度为-20~50℃,环境相对湿度不大于80%的条件下工作(高温除外)

传感器测量的是介质的工况流量,如需要测量标况流量,需根据理想气体方程对工况流量进行换算到标况流量方可。

返回列表